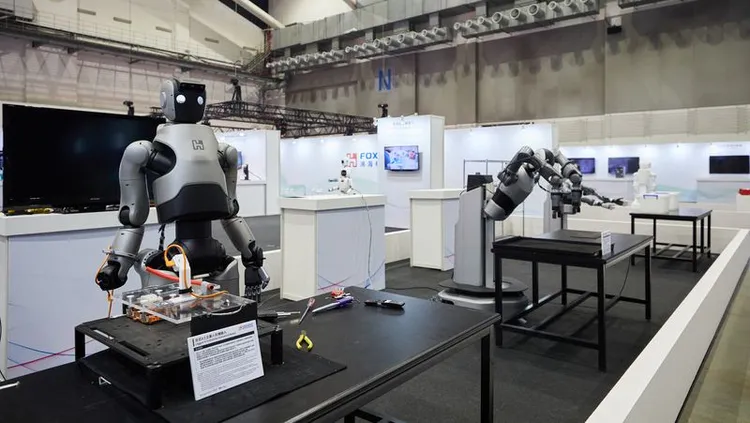

现场首度展出与 NVIDIA 深度合作打造的工业级 AI 人形机器人,包括具高效率与长续航的轮式机器人,适合在平整产线长时间移动作业;另一款足式机器人则能上下阶梯、跨越障碍,更贴近人类动作,能处理复杂工厂地形。

现场更直接示范多种真实产线需求,例如双手协作搬运大型物件、弯腰扩大取放范围,以及高精度锁螺丝作业。即使螺丝孔被管线遮到,机器人也能先拨开障碍,再完成锁付,展现远胜以往的灵巧度与一致性。这些高重复、高强度、易疲劳影响精度的任务,交由 AI 机器人后,不仅能 24 小时稳定运作,还能降低长期人力成本与错误率。

所有机器人训练均建立在 NVIDIA Omniverse 生态上,利用 Isaac Sim 进行高仿真机器人模拟,缩短开发周期。其核心为基于 Isaac GR00T N1 架构建立的视觉–语言–动作(VLA)模型:透过 GR00T-Teleop 在虚拟空间进行遥操作收集资料;GR00T-Mimic 将人类示范自动转换成机器人可执行轨迹;GR00T-Gen 则透过大量随机化光照、背景与环境干扰,提高模型适应力。最终所有训练都在 Isaac Lab 里并行完成,使开发效率远超传统方式。

另一亮点为专为半导体厂打造的晶圆搬运机器人 SHR-F20,能全自动完成晶圆载具搬运与上下料,大幅减少人工流程。其结合雷射 SLAM 与二维码定位,因此能在厂区内精准导航;搭载对角双雷达、侧雷达及前视觉感测器,可做到 360 度环境侦测,避免碰撞。机械手臂也具高度扩充性,可搭配 2D/3D 视觉与不同夹爪、储位模组,让其能因应不同载具与更多半导体流程需求。

「遥控操作灵巧手」则展示了人机互动能力。现场透过模拟装置让操作者可直接控制灵巧手,电脑视觉能即时解析人手姿态,转换为灵巧手动作。今年完成的版本拥有 4 指、16 个自由度,重量仅 1 公斤,却能抓取最高 5 公斤物件,适用于高精密组装与维修作业。

鸿海展示基于数位孪生打造的「AI 机器人精密组装工站」。AI 会先在虚拟环境中进行强化学习,不断尝试最佳组装动作与最短节拍时间;训练结果再同步到真实产线,使机器人上线即可高精度作业,几乎不需人工调整。这种「先模拟、再落地」的方式,大幅降低新产线导入期与错误率。

鸿海也揭示基于 NVIDIA Omniverse libraries 打造的「全厂可视化运营系统」。此系统覆盖新工厂建设、自动化产线设计与能源管理三大场景,从规划、模拟到营运皆能在虚拟工厂中事先演练,使厂房配置、产线流程与能源策略可提前验证并反复优化,有效缩短建厂周期并降低试错成本。

鸿海表示,产线即时运行资料能同步映射到虚拟空间,提供管理者动态可视化监控、异常预警及远端调度能力。企业可在虚拟空间先模拟对策,再快速部署到实际产线,成为鸿海未来全球智慧制造扩张的核心竞争力。

火線話題 | 鸿海科技日

這篇報導屬於「 鸿海科技日 」主題

點擊閱讀下一則新聞

點擊閱讀下一則新聞